|

|

|

Страсти по экологии Красноярска:

о строительстве марганцевого завода ферросплавов в окрестностях города |

|

| 1. История вопроса. |

| 2. Горно-геологическая и металлургическая часть. |

| 3. Медико-санитарная часть. |

| 4. Астрологический фон протестных выступлений красноярцев. |

| 5. Енисейский завод ферросплавов и большая политика. |

|

| 2. Горно-геологическая и металлургическая часть. |

| Основным потребителем марганцевых продуктов в России, как и в целом в мире, является черная металлургия (около 90 %), примерно 10 % приходятся на электротехническую, химическую, медицинскую и другие отрасли промышленности. Главными потребителями марганцевых концентратов в России являются Косогорский металлургический завод, Новолипецкий и Нижнетагильский металлургические комбинаты, Челябинские электрометаллургический и электроцинковый заводы, Ключевский ферросплавный завод. (http://www.vipstd.ru/gim/content/view/123/76/) |

| Марганцевые ферросплавы в том или ином количестве используют все металлургические заводы и комбинаты России, производящие различные сорта стали. Общее годовое потребление марганцевых ферросплавов России составляет около 650 тысяч тонн. Как известно, потребность России в марганцевой продукции удовлетворяется за счет ввоза марганцевых концентратов и ферросплавов из Украины и Казахстана, в меньших объемах – из Грузии, Австралии, ЮАР, Габона. В последние годы марганцевые ферросплавы импортируются также из Франции и Норвегии. |

| Компания «ЧЕК-СУ.ВК» владеет лицензией на отработку Усинского месторождения марганцевых руд в Кемеровской области и проводит большой комплекс работ по подготовке этого объекта к освоению. Планируются одновременная добыча окисленных и карбонатных руд, их обогащение и производство 150 тысяч тонн в год марганцевых ферросплавов, что позволит уменьшить объем импорта в Россию марганцевой продукции. |

|

| Усинское месторождение находится в юго-восточной части Кемеровской области в 70 км северо-восточнее Междуреченска в горно-таежной местности. Наиболее короткий путь (60 км) – от месторождения до железной дороги Новокузнецк – Абакан и далее на юг к станции Теба. Однако в связи с протестами населения в настоящее время реализуется другой проект доставки обогащенной руды на ферросплавный завод (в Красноярске) – через Хакассию. |

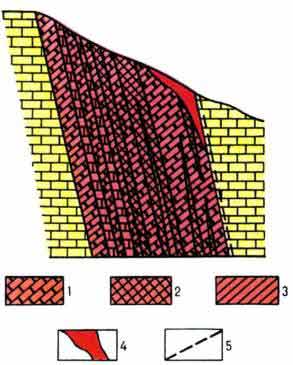

| Усинское месторождение приурочено к породам нижнекембрийского возраста (усинская и усть-кундатская свиты), слагающим западное крутопадающее (70-90о) крыло синклинальной складки субмеридионального простирания. Залегание вмещающих пород осложнено разрывными нарушениями, мелкой складчатостью и развитием даек диабазов. В составе свит по положению относительно рудной зоны отчетливо выделяются три толщи: подрудная мощностью около 600 м, рудоносная – 550-600 м и надрудная – свыше 1200 м. |

|

Геологический разрез марганцеворудной толщи Усинского месторождения (северный участок):

1 - марганцевистые известняки c прослоями манганокальцитовых руд;

2 - манганокальцит - родохрозитовые руды;

3 - марганцесодержащие кремнисто-карбонатные породы;

4 - окисленные марганцевые руды; 5 - тектонические нарушения |

| Подрудная толща сложена преимущественно серыми доломитами мелко- и среднезернистыми массивными и слоистыми. Они содержат 0,01-0,03 % марганца, 0,09-0,11 % железа, 0,01-0,05 % фосфора. Здесь же встречаются слабобитуминозные известняки черные, массивные с линейно-волнистой и линзовидной слоистостью. |

| Рудоносная толща сложена известняками и кремнистыми сланцами с прослоями и линзами манганокальцитовых, родохрозитовых, кремнистых и других разновидностей марганцевых руд. Породы рудоносной толщи залегают согласно на известняках и доломитах подрудной толщи и включают три крупные линзовидные крутопадающие, вытянутые в субмеридиональном направлении на 5 км залежи марганцевых руд – Правобережную (северную), Левобережную (центральную) и Ажигольскую (южную). |

| Надрудная толща, связанная с рудоносной постепенными переходами, сложена светло-серыми крупнозернистыми мраморизованными массивными известняками с остатками водорослей, мшанок, брахиопод с прослоями темных пятнистых известняков и черных сланцев с пиритом. Мощность толщи превышает 1200 м. |

| Нижнекембрийские породы этих толщ перекрываются осадочно-вулканогенными образованиями среднего кембрия и девона, общая мощность которых превышает 1300 м. |

| Правобережная залежь представляет собой линзу карбонатных марганцевых руд мощностью до 215 м и протяженностью около 1200 м, которая резко выклинивается на севере и постепенно сокращается по мощности до нескольких метров к югу. |

| Левобережная залежь является, по существу, продолжением первой на левом берегу р. Уса. Мощность залежи максимальна в северной части. Марганцевые карбонатные руды переслаиваются здесь с марганцовистыми известняками и черными пиритизированными сланцами. Общая протяженность залежи – 1300 м, на глубину она прослежена скважинами до 400 м. |

| Ажигольская залежь располагается в 200 м юго-восточнее Левобережной. Общая протяженность залежи – 2100 м, мощность достигает 370 м. Залежь представлена серией разобщенных манганокальцитовых рудных тел мощностью 15-25 м каждое. |

| Правобережный и Левобережные участки разведаны детально и на их промышленное освоение выдана лицензия. На Ажигольском участке проведены лишь поисково-оценочные работы и он в состав лицензионной площади не входит. |

| В результате геолого-разведочных работ разных лет (1940-1943, 1950-1955, 1983-1990, 2002-2006 гг.) были изучены особенности геологического строения месторождения, установлены типы руд, их вещественный состав, разработаны схемы обогащения руд, подсчитаны и утверждены в ГКЗ (1956 г.) запасы марганцевых руд – 98,5 млн. т. Кроме марганцевых руд, на месторождении оценены и вмещающие их известняки, которые могут использоваться в качестве флюсового сырья. Их прогнозные ресурсы оцениваются в 1 млрд. т. |

| Марганцевые руды трех залежей (участков) разделяются на первичные (около 90 % запасов) и окисленные (10 %). |

| Первичные карбонатные руды представлены несколькими разновидностями, различающимися минеральным составом и содержанием марганца, – родохрозитовыми, манганокальцитовыми, кремнисто-карбонатными и карбонатно-силикатными. |

| Окисленные руды, образовавшиеся в коре выветривания первичных руд, представлены псиломелановыми, вернадитовыми и пиролюзотовыми минеральными разновидностями. |

| По данным института «Уралгипроруда», который в настоящее время завершает составление ТЭО постоянных разведочных кондиций и отчета с подсчетом запасов марганцевых руд по Правобережному и Левобережному участкам, запасы марганцевых руд категорий А+В+С1 в контурах открытой отработки составляют: окисленных – 3,97 млн. т, карбонатных – 27,12 млн. тонн (табл. 2), что обеспечит работу будущего Усинского ГОКа более чем на 39 лет с годовой производительностью по сырой руде 795 тысяч тонн. |

Таблица 2. Характеристика запасов марганцевых руд Усинского месторождения

для открытой отработки (выше уровня р. Уса) при бортовом содержании марганца 10 % |

|

| Добычу окисленных и карбонатных марганцевых руд предусматривается производить одновременно двумя нагорными карьерами, расположенными на Правобережном и Левобережном участках. Средний коэффициент вскрыши – 1,5 м3/т. |

| На основании обобщения результатов ранее выполненных технологических исследований руд Усинского месторождения институт «Уралмеханобр» предложил приемлемые схемы обогащения окисленных и карбонатных руд. |

| Окисленные руды предлагается дробить на обогатительной фабрике до крупности 0-100 мм, промывать водой с получением двух видов концентратов окисленной руды: фракции 10-100 мм и фракции 1-10 мм (табл. 3). Вода будет находиться в обороте и после удаления твердой фракции в гидроциклонах возвращаться в процесс промывки. Твердая фракция шламов гидроциклонов вывозится в отвал. Оба вида концентратов транспортируются на металлургический комплекс, где первый концентрат кусковый фракции 10-100 мм после сушки используется в шихте для производства малофосфористого шлака (МФШ), а второй – фракции 1-10 мм агломерируется и далее используется для производства МФШ. |

Таблица 3. Химический состав продуктов обогащения окисленной руды из карьеров

(в среднем по месторождению при бортовом содержании марганца 10 %) |

|

| Карбонатные руды планируется дробить до крупности 0-100 мм, делить на фракции 50-100, 20-50, 10-20, 0-10 мм (табл. 4). Первые две фракции предусматривается обогащать на трех продуктовых рентгенорадиометрических сепараторах фирмы «Радос» (Красноярск) с получением концентратов первого и второго сортов (промпродуктов) и хвостов. Концентраты первого сорта обеих фракций объединяются в единый транспортный поток и направляются на металлургический комплекс. Концентраты второго сорта обеих фракций также объединяются в единый транспортный поток с фракцией руды 10-20 мм, направляемый на металлургический комплекс. Мелкая фракция руды 0-10 мм доставляется на металлургический комплекс отдельно, где предусматривается ее агломерация. |

Таблица 4. Химический состав продуктов обогащения карбонатной руды из карьеров

(в среднем по месторождению при бортовом содержании марганца 10 %) |

|

| Оптимальный вариант структуры производства марганцевых ферросплавов – горно-металлургическая компания, включающая Усинский ГОК, транспортный цех и металлургический комплекс. |

| Усинский ГОК в своем составе должен будет иметь два карьера на Правобережном и Левобережном участках; промплощадку рудника с административно-бытовым комбинатом, объектами энерго-, тепло- и водоснабжения, ремонтными мастерскими, гаражами, складами, очистными сооружениями; промплощадку дробильно-обогатительной фабрики, вахтовый поселок с необходимыми объектами обслуживания, в том числе канализацией и очистными сооружениями. |

| Планировалось, что транспортный цех будет обеспечивать вывоз на автомобилях марганцевых концентратов с Усинского ГОКа до железнодорожной станции Теба и погрузку их в вагоны. Предусматривается, что погрузочный терминал на станции Теба будет иметь в своем составе административно-бытовой корпус, общежитие, перегрузочную площадку и склад концентрата, котельную со складом угля, гараж с закрытой стоянкой, автозаправочную станцию, склад ГСМ и другие объекты, в том числе очистные сооружения. |

| Один из рассматриваемых вариантов размещения металлургического комплекса – на промплощадке Юргинского машиностроительного завода. Здесь предусмотрена установка четырех рудовосстановительных печей типа РКО с низким теплоизоляционным зонтом мощностью 33 МВА каждая, что позволит проплавлять весь производимый концентрат и получать в год 150 тыс. т марганцевых ферросплавов, преимущественно силикомарганца. |

| Однако из-за протестных настроений в г. Междуреченске от этого варианта позднее отказались и остановились на варианте со строительством завода ферросплавов в Красноярске. |

| Междуреченцы были против и разработки самого месторождения и даже призывали в знак протеста против реализации проекта вывести людей на площадь. Но остановить развернувшееся строительство мощного горно-обогатительного гиганта кучке общественникам оказалось уже не под силу. Открыта кредитная линия во Внешэкономбанке, общая стоимость проекта оценивается в 22 миллиарда рублей. Завершение строительства ГОКа и запуск металлургического производства запланированы на 2013 год, выход на проектную мощность – в 2016 году. Общественности остается только контролировать соблюдение экологических норм. |

| Сейчас на территории промзоны ведутся проектно-изыскательские работы и идет строительство дороги. Грандиозный проект реализуется сразу в трех регионах – Кузбассе, Хакасии и Красноярском крае, где одновременно строятся крупные промышленные объекты: Усинский горно-обогатительный комбинат в 80 км к северо-востоку от Междуреченска Кемеровской области, автодорога от ГОКа до поселка Беренжак и перегрузочный терминал в поселке Туим (Республика Хакасия), Енисейский ферросплавный завод в Красноярском крае. Мощность Усинского комбината должна составить 727 тысяч тонн рудного концентрата в год. |

| Согласно проекту непосредственно на месторождении в верховьях Усы предусмотрено строительство двух очередей горно-обогатительного комбината. В рамках первой запланировано построить два карьера по добыче руды, дробильно-обогатительную фабрику, транспортную и энергетическую инфраструктуру, объекты тепло- и водоснабжения, очистные сооружения, общежитие для работников. Вторая очередь предусматривает строительство шахты для отработки нижней зоны. Геологи уверяют, что запасов марганца на месторождении хватит на 75-80 лет. |

| Между тем Юрий Канаев, инженер-металлург, ветеран Кузнецкого завода ферросплавов, в своем отклике «Не моргайте усом» от 21.03.2011 г. , приведенной по адресу: http://www.kuzbass85.ru/2011/01/12/marganets-vopros-otkryitosti/ отмечает, что в 1981-1983 годах ему пришлось участвовать в работе Государственной комиссии по технико-экономическому обоснованию Восточно-Сибирского завода ферросплавов с выбором оптимальных площадок для предприятия и его сырьевой базы. Тогда к работе комиссии были привлечены ведущие специалисты Академии Наук СССР, министерств геологии и черной металлургии, так что ее выводы были квалифицированными и убедительными. |

| Комиссия категорически отвергла вариант размещения сырьевой базы завода на Усинском месторождении по следующим причинам: |

| – совершенно недостаточные запасы кондиционной руды для срока эксплуатации (более 10 лет), обеспечивающего рентабельность добычи; |

| – низкое содержание в руде марганца (в среднем 18 процентов), что потребует сложного и дорогого химического обогащения. По расчетам и экспериментам при получении 1 тонны товарного концентрата образуется до 4 тонн попутного шлама, содержащего токсичные примеси марганца, кадмия, висмута и мышьяка, а хранение его в условиях сейсмо- и селеопасной местности – проблематично (да и сами по себе взрывные работы, провоцирующие масштабные смещения горных масс, в такой ситуации были бы преступлением); |

| – залегание рудного тела непосредственно под руслом реки чревато (при добыче) неизбежным загрязнением речного стока Усы и Томи вплоть до Новокузнецка содержащимися в руде токсичными примесями; |

| – высокое содержание в руде вредной для металлургии примеси фосфора, что не позволит получать сплавы стандартного состава, а следовательно, и качественные стали. |

| По этим же причинам ранее (1955-1960 гг.) был забракован проект производства марганцевых сплавов из этой руды на Кузнецком заводе ферросплавов. |

| Основная часть марганца в руде находится в виде карбонатов, поэтому при обогащении руда должна быть подвергнута обжигу, при котором неизбежны выброс в атмосферу большого количества токсичной марганцевой пыли и загрязнение ею заповедника – такова здесь роза ветров. |

| Руководствуясь вышеназванными доводами, Государственная комиссия сделала выбор в пользу альтернативной сырьевой базы на основе более крупных и богатых Порожинского и Нижне-Удинского марганцевых месторождений, расположенных в Красноярском крае северо-восточнее г. Лесосибирска, то есть в непосредственной близости от сооружаемого Восточно-Сибирского завода ферросплавов. |

| «Авторы проекта Усинского ГОКа наверняка будут говорить об эффективности предусмотренных ими природоохранных мероприятий. Но что стоят эти слова, если мы сейчас видим клубы дыма над аналогичными обогатительными фабриками. А в прошлом году новокузнечане пережили настоящую экологическую катастрофу с прорывом дамбы абагурского шламохранилища – его причины были благополучно замяты и не доведены до сведения жителей», – пишет Юрий Канаев. |

| Данные Ю. Канаева подтверждает и работа ученых Томского политехнического университета «Карбонатные марганцевые руды как сырье для металлургической промышленности» (http://conferences.tpu.ru/assets/files/russian-kazakhstan-chemistry/29karbonatnie_margantsevie_rudi_kak_sire_dlya_metall.pdf), согласно которой руда Усинского месторождения имеет низкое содержание марганца. Химический состав марганцевой руды Усинского месторождения, определенный ими методом химического анализа, представлен в табл. 5. |

| Таблица 5. Химический состав марганцевой руды Усинского месторождения. Содержание компонентов в руде, мас. % |

|

| Такой состав делает необходимым обогащение руды с целью получения концентратов металлургических сортов. Кроме того, в составе руды отмечается повышенное содержание вредных примесей – в первую очередь фосфора и кремнезема, что усложняет схему их обогащения. |

| После обогащения карбонатная руда представляет собой тонкодисперсный концентрат, использование которого затруднено в металлургическом переделе без предварительной подготовки, так как мелкофракционные материалы обладают низкой газопроницаемостью. Потому для более эффективного использования тонкодисперсного сырья необходимо применять процессы окускования, из которых наиболее распространенным является брикетирование с использованием в качестве связующего извести. |

| В концентратах руд, используемых при производстве сплавов марганца, содержание марганца должно быть не менее 47 % при отношении Mn/Fe более 8 (http://emchezgia.ru/). Содержание кремнезема не должно превышать 11 % (для производства силикомарганца применяют марганцевые руды с более высоким содержанием кремнезема), а содержание фосфора 0,003–0,0035 % на 1 % марганца (т.е. не более 0,15-0,17 % Р при 50 % Mn в руде). |

| В ферросплавной промышленности основным способом дефосфорации и одновременного обогащения и окускования марганцевых руд и концентратов (браунита, гаусманита, пиролюзита, манганита и др.) служат различные варианты электрометаллургического метода, основанного на использовании различия в химическом сродстве марганца и фосфора к кислороду. Эти способы являются основной стадией ряда технологических схем получения марганцевых сплавов. |

| Один из наиболее эффективных способов подготовки марганцевой руды к металлургическому переделу – это агломерация, позволяющая значительно улучшить технико-экономические показатели процесса производства ферромарганца. Так, использование агломерата при выплавке CMn17 в печи мощностью 10,5 МВА позволяет снизить расход электроэнергии на 84 кВт·ч на тонну сплава и повысить производительность печи на 0,9 т/сутки. |

| Из опыта подготовки к плавке руд известны преимущества метода окомкования их перед агломерацией, особенно при использовании в качестве сырья тонкоизмельченных руд, например концентратов, полученных при флотационном или химических методах обогащения марганцевых руд. |

| Разработан безобжиговый метод получения окатышей из флотационных концентратов с использованием в качестве связующего водного раствора сульфидноспиртовой барды и упрочнением низкотемпературной (170-180 °C) сушкой. Окатыши целесообразно изготавливать и из обожженных марганцевых концентратов, так как в закрытых печах при диссоциации окислов и карбонатов марганца происходит разбавление образующегося газа выделяющимися при этом кислородом и углекислым газом. Применение окатышей из предварительно обожженных концентратов позволит также снизить расход электроэнергии и восстановителя и повысить производительность ферросплавных печей. |

| Одним из методов подготовки тонкоизмельченных марганцевых руд и концентратов к плавке может быть их брикетирование. Однако практикуемые способы брикетирования сравнительно дороги и требуют установки ценного и быстроизнашивающегося оборудования или расхода больших количеств сравнительно дорогих связующих веществ. |

| Известен способ окускования компонентов шихты коксованием, сущность которого заключается в том, что в тонкоизмельченной исходной шихте взамен кокса применяют коксующиеся угли, а в некоторых случаях – смесь угля с каким-нибудь углеводородным связующим (смолой, пеком и т.п.). Затем смесь, подобно коксованию углей, подвергают нагреву до 1000° C без доступа воздуха. Продукт обжига, состоящий из двух компонентов, называется рудококсом, а из трех и более – моношихтой. Этот метод успешно опробован при подготовке шихты к плавке из различных марганцевых концентратов или их смесей. Так, из моношихт на основе марганцевых руд II сорта (62,23 %), ткварчельского угольного концентрата (21,90 %), окалины (4,09 %), пека (3,03 %), извести (8,75 %) был получен стандартный углеродистый ферромарганец. При этом расход электроэнергии был снижен на 18 % и восстановителя на 10%, а извлечение марганца увеличивалось на 10 % по сравнению с плавкой на обычной шихте. |

| Металлургия. Производство углеродистого ферромарганца раньше вели в доменных печах, однако по мере удешевления электроэнергии, роста стоимости и увеличения дефицита кокса, а также в связи с необходимостью вовлекать в производство бедные и низкокачественные марганцевые руды в последние годы ферромарганец стали выплавлять в электропечах. |

| Для производства углеродистого ферромарганца используют открытые и преимущественно закрытые электрические ферросплавные печи мощностью до 30 МВА с угольной футеровкой. Печи выполняют как круглыми, в том числе и с вращением ванны, так и прямоугольными. |

| Плавку при производстве ферромарганца ведут при напряжении 110-160 В (полезное фазное напряжение 50-60 В). Повышение напряжения приводит к ухудшению показателей процесса. |

| В связи с высокой упругостью паров марганца потери от испарения при нормальных условиях производства достигают 8-10 %, а при неправильном электрическом режиме печи в случаях недостаточно глубокого погружения электродов в шихту потери могут возрасти до 20 % и более. |

| Температура начала восстановления закиси марганца до карбида (1223° С) и температура начала шлакообразования (1250° С) практически совпадают между собой, что при неблагоприятных условиях, в частности при перегреве плавильной зоны, вызывает переход значительной части MnO в шлак. Восстановление же MnO из силиката, находящегося в жидком шлаке, требует значительно больших затрат энергии, чем при восстановлении ее в твердом состоянии. |

| Углеродистый ферромарганец производят двумя способами – флюсовым и бесфлюсовым. Второй из этих способов имеет ряд преимуществ, заключающихся в более высоком сквозном извлечении марганца из руды и более высокой производительности печей, в которых выплавляют углеродистый ферромарганец, более низком содержании фосфора в рафинированном ферромарганце, поскольку в используемой для его выплавки шихте применяют малофосфористый марганцевый шлак, образующийся при бесфлюсовом способе производства углеродистого ферромарганца. Однако из бедных руд углеродистый ферромарганец может быть получен только флюсовым способом, так как эти руды содержат много кремнезема. |

| Однако даже при бесфлюсовом способе плавки углеродистого ферромарганца большой процент марганца уходит в шлак и в улет, т.е. в атмосферу (табл. 6). |

| Таблица 6. |

|

| Шлак и сплав выпускают одновременно 5-6 раз в смену. Разливку ферромарганца проводят в изложницы или на разливочной машине конвейерного типа. Для полного отделения шлака от металла используют промежуточную изложницу с сифоном. Шлаки подвергают дроблению и используют в качестве сырья при производства силикомарганца. Колошниковый газ закрытых печей при производстве углеродистого ферромарганца содержит примерно 56 % CO, 26 % CO2 и 2 % O2. |

| Силикомарганец широко используют как полупродукт при производстве рафинированного ферромарганца и металлического марганца (СМн20 и СМн26), а также как комплексный раскислитель и легирующая добавка при выплавке стали различных низколегированных марок (СМн10, СМн14 и СМн17). |

| Производство силикомарганца ведется одновременным восстановлением кремнияи марганца из шихты, состоящей из марганцевой руды, бесфосфористого марганцевого шлака (при выплавке богатого силикомарганца), кварцита и коксика. За рубежом в качестве источника марганца в ряде случаев применяют передельный углеродистый ферромарганец, однако такой процесс менее экономичен. |

| Производство силикомарганца ведется непрерывным процессом с закрытым колошником в открытых, полузакрытых и закрытых печах со станционарной ивращающейся ванной печи мощностью до МВА при рабочем напряжении 120-160 В и силе тока на электродах 40—50 кА. Выпуск силикомаргаца производят 4-5 раз в смену. Для окончательного отделения шлака от силикомаргаца последний разливают через промежуточную изложницу с сифоном в чугунные ребристые изложницы или на разливочной машине. Шлак гранулируют и используют в строительстве. |

| Распределение элементов в плавке силикомарганца СМн17 и СМн26 характеризуется данными, приведенными в табл. 7. |

| Таблица 7. |

|

| В результате, большое количество вредных веществ при производстве ферромарганца и силикомарганца пропадает в шлаки. Образующийся при производстве марганцевых сплавов отходящий газ с вредными веществами и пылью отправляется на сухую и мокрую газоочистку. В последнем случае создается большое количество шлама, который хранится на специальных территориях. Обычно шламонакопители рассчитаны на несколько сотен тысяч кубических метров. Шлаки и шламы также представляют опасность для окружающей среды и людей. |

|

| 1. История вопроса. |

| 2. Горно-геологическая и металлургическая часть. |

| 3. Медико-санитарная часть. |

| 4. Астрологический фон протестных выступлений красноярцев. |

| 5. Енисейский завод ферросплавов и большая политика. |

|

| Копирование и использование

данных материалов разрешается и даже приветствуется в случае указания

на наш вэб-сайт как на источник получения информации. |